Die Anlage umfasst eine Fläche von ca. 2.000 m2, die sich wie folgt aufteilt:

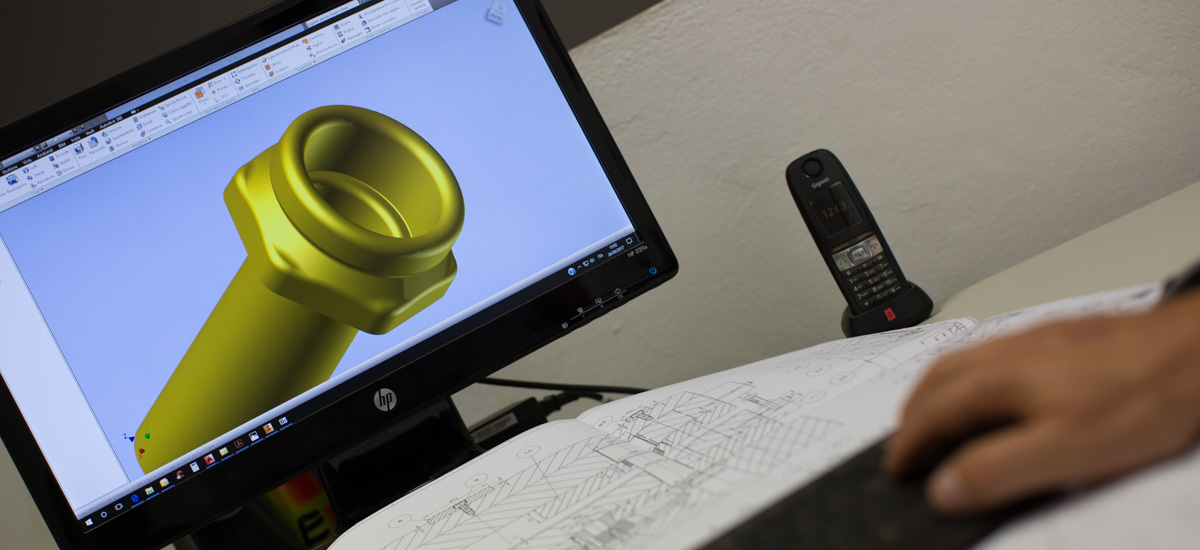

– Technisches Büro. Bestehend aus erfahrenen Mitarbeitern, die mit APQP- und PPA-Methoden vertraut sind, die mit CAD / CAM-Systemen und ordnungsgemäßer Dokumentation im Support arbeiten. Dieses Personal kümmert sich um Produkt-Co-Design mit dem Kunden, Prototypen-Tooling-Design, Serienfertigung Tooling Co-Design mit ausgewählten Lieferanten und folgt generell dem Kundenprojekt, beginnend mit der Machbarkeitsstudie und der Projektdefinition bis hin zu PPA und SOP;

– Toolshop-Bereich. Angestellt für die Werkzeugwartung, den Bau von Prototypwerkzeugen und den Bau von einfachen Serienwerkzeugen; es wird hauptsächlich mit traditionellen Drehmaschinen, Fräs- und Schleifmaschinen, Drahterodieren ausgestattet;

– Formungsabteilung. Bestehend aus C-Frame-Pressen, Hochgeschwindigkeits-Stanzpressen und Transferpressen mit einer Tonnage von 10 bis 160; Einige von ihnen sind mit einem Tonnage-Überwachungssystem ausgestattet, alle können mit Tooling-Sicherheitssystemen verbunden werden. Einige Produktionslinien sind mit einem Kamerasystem für eine 100% -ige Inspektion der produzierten Teile ausgestattet. Die meisten davon sind mit traditionellen Messinstrumenten und Go / No-Go-Messgeräten für die Selbstkontrolle der Arbeiter ausgestattet;

– Qualitätslabor. Ausgestattet mit optischen und 3D-Messgeräten, Mikrohärteprüfgeräten, Mikroskopen, Höhenmessern und herkömmlichen Messgeräten. Claims management des Kunden durch 4D / 8D-Methodik und NC-Datenbank. Speziell für Projekte mit Kunden, die im Bereich Automotive tätig sind, führen wir PFMEA- und MSA-Studien sowie SPC-Aktivitäten während des Produktionsprozesses durch;

– Teil-Endbearbeitungsbereich. Die meisten Teile müssen nach dem Kaltumformung entfettet und / oder entgratet werden. Aus diesem Grund sind wir mit einer Vakuum-Entfettungsmaschine sowie Entgratmaschinen und Geräten zur Bestimmung des Sauberkeitsgrades der Teile ausgestattet.

English

English